Entstehungsgeschichte

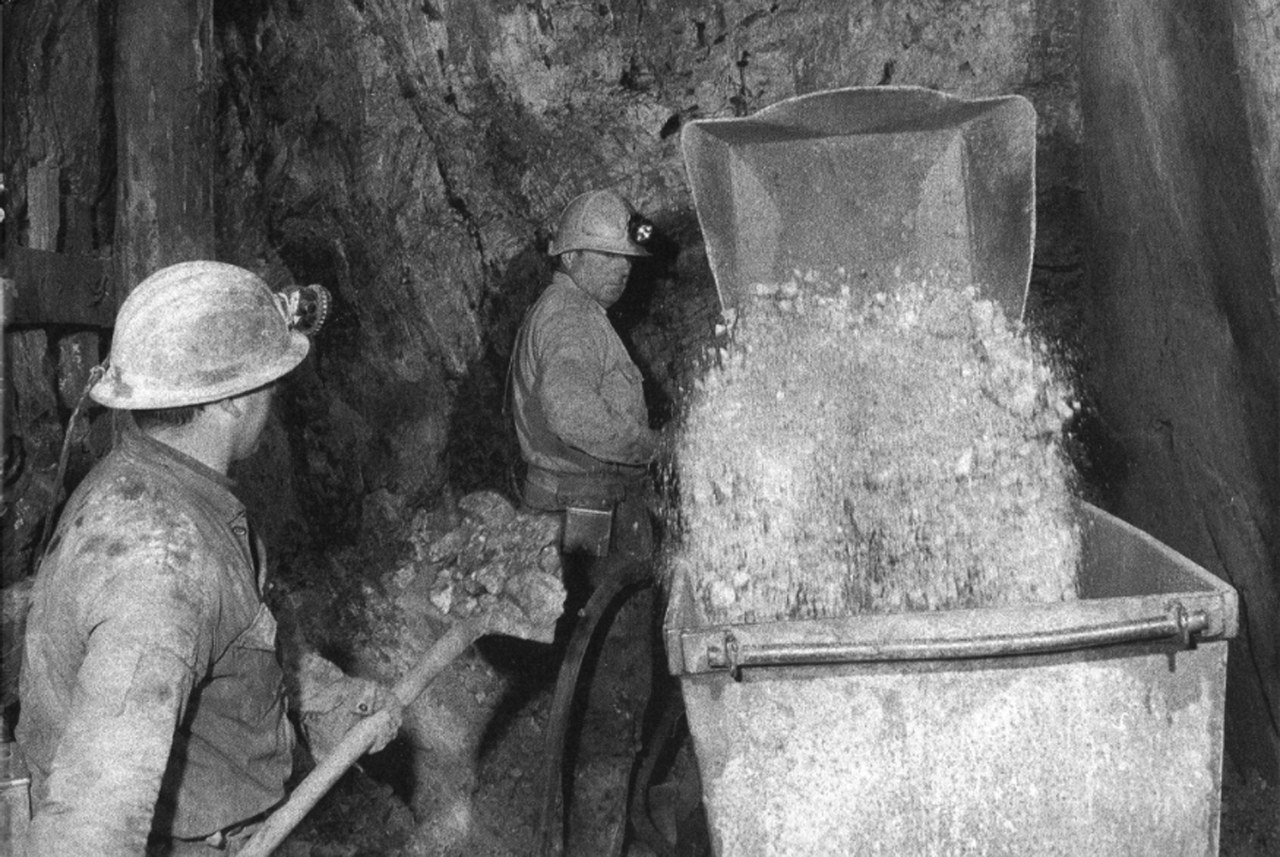

Das Bergwerk Prestavèl

Es befindet sich an den West- und Südhängen des Berges Prestavèl im Massiv des Zanggenberges zwischen 1900 und 1500 Metern Höhe im Gebiet der Gemeinden Tesero und Varena.

Die größte Erzader hat eine Ausdehnung von 1200 Metern und eine Mächtigkeit von maximal 10 Metern. Die wichtigsten darin vorkommenden Mineralien sind Fluorit, Quarz, Kalkspat, Bleiglanz und Zinkblende.

Das Bergwerk wurde seit dem XVI. Jahrhundert zeitweise zum Abbau von Silber-Galenit genutzt. Industriell genutzt wurde das Bergwerk seit 1934 für den Abbau von Fluorit.

Ab 1941 wurde das Bergwerk von der Gesellschaft Montecatini betrieben. Ihr folgten bis zum Jahr 1980 verschiedene Unternehmen des Montedison-Konzerns und der Konzerne Egam und Eni. Von 1980 bis 1985 wurde das Bergwerk von der Gesellschaft Prealpi Mineraria betrieben.

Die Verarbeitung erfolgte zunächst im Gebiet „Miniera“ (Bergwerk) zwischen Cavalese und dem Lavazé-Pass im Tal des Rio Gambìs, das parallel zum Stavatal am Westhang des Bergs Prestavèl verläuft. Es wurden ca. 30 Tonnen Rohmaterial pro Tag gefördert.

Die Trennung des Fluorits vom tauben Gestein wurde damals mittels der gravimetrischen Methode durchgeführt, wofür man kein Wasser benötigte. Man gewann 75-85%iges Fluorit, das in der eisenverarbeitenden Industrie Verwendung fand.

Anfang der Sechzigerjahre des 20. Jahrhunderts beschloss der damalige Betreiber Montecatini, eine Flotationsanlage zu bauen, um 97-98%iges Fluorit für die chemische Industrie zu gewinnen.

Hierfür benötigt man sehr viel Wasser und ein Gebiet, nicht weit von der Anlage entfernt, für die Errichtung einer Deponie, um die Restschlämme aus der Mineralaufbereitung zu klären und abzulagern.

Diese Voraussetzungen waren im Tal des Rio Gambìs nicht gegeben, und deshalb verlagerte man die Verarbeitung in das Stavatal.

1961 wurden oberhalb von Stava eine Flotationsanlage gebaut und das erste Klärbecken errichtet. Eine Materialseilbahn für den Transport des Gesteins und ein Sessellift für den Transport der Bergleute verbanden die Verarbeitungsanlage auf 1420 m ü. M. mit den verschiedenen Stollen zwischen 1550 und 1787 m ü. M. Außerdem baute Montecatini in Tesero Wohnhäuser für die technischen Angestellten.

Es wurde eine Wasserleitung gelegt, welche Wasser von einer Fassung am Rio Stava zur Flotationsanlage brachte. Sie förderte 65 Liter pro Sekunde. Diese Menge verringerte sich allerdings während der Wintermonate: daher wurde weiteres Wasser vom Rio Stava durch eine Leitung wenig oberhalb der Häuser von Masi di Stava zur Anlage gepumpt. Man nutzte auch das Wasser aus dem Bergwerk, das durch eine Rohrleitung zur Anlage geleitet wurde.

In den Sechzigerjahren des vorigen Jahrhunderts arbeiteten im Bergwerk und in der Verarbeitungsanlage über 120 Bergleute, Arbeiter und Techniker. Es wurden mehr als 150 Tonnen Gestein pro Tag verarbeitet.

Die Aufbereitungsanlage von Prestavèl wurde auch zur Verarbeitung der Erze aus anderen Bergwerken genutzt.

Nach der Katastrophe wurden das Bergwerk und die Anlagen aufgegeben.

Fluorit

Fluorit (Flussspat)

Chemische Formel: CaF2

Dichte: 3,1÷3,3

Härte: 4 (Mohs’sche Skala)

Kristallsystem: kubisch

Entstehung und Merkmale

Fluorit findet sich häufig in kubischen oder kubisch hexoktaedrischen einfachen oder Zwillingskristallen, zuweilen auch in grob kristallinen kompakten Massen.

Reiner Fluorit ist farblos und vollkommen durchsichtig, doch kann er auch blau, grün, gelb, rosa, violett und sogar schwarz vorkommen.

Er ist eines der am weitesten verbreiteten Begleitminerale in hydrothermalen metallführenden Erzgängen und bildet sich bei hohen und mittleren Temperaturen.

Fluorit kommt oft in den Hohlräumen von sauren oder mittleren intrusiven, effusiven und schiefrig-kristallinen Gesteinen vor. Er findet sich aber auch in Sedimentschichten, durch Ablagerungen aus mineralreichem Thermalwasser vulkanischen Ursprungs in geschlossenen Becken.

Lagerstätten

In Europa sind von wirtschaftlicher Bedeutung die Fluoritvorkommen im Harz, in Thüringen, Bayern und im Schwarzwald (Deutschland) sowie die in Derbyshire (England) und im Zentralmassiv in Frankreich. Die größten Fluoritvorkommen weltweit finden sich in China, Mexico, Russland und den Vereinigten Staaten.

In Italien finden sich die wichtigsten Fluoritlagerstätten vor allem in der Gegend um Brescia und Bergamo, weiters in Rabenstein im Sarntal (Bozen) und Silius in Sardinien. Stark genutzt wurden früher auch die in Verbindung mit dem Bozner Quarzporphyr auftretenden Fluoritvorkommen in Prestavèl (Trient) und Brantental (Bozen).

Verwendung

Fluorit kommt vorwiegend in der metallverarbeitenden Industrie als Flussmittel zum Einsatz, zur Purifizierung von kieselhaltigem Graphit, zur Herstellung einiger Arten von Glas, von leicht zu mahlendem Zementklinker, von Flusssäure usw.

Unverzichtbar ist Fluorit in der Keramik-, Optik- und Kunststoffherstellung sowie bei der metallurgischen Verarbeitung von Bauxit. Die reinsten und transparentesten Kristalle werden zur Herstellung von achromatischen Linsen und Prismen für die Spektrographie verwendet.

Produktion

Das wichtigste Förderland von Fluorit ist China mit jährlich 3 Millionen Tonnen, gefolgt von Mexico und Südafrika (siehe: minerals.usgs.gov). Die weltweite Produktion von Fluorit beträgt 4,7 Millionen Tonnen pro Jahr, davon kommen 63% aus China. In Italien wurden in den 60er und 70er Jahren des 20. Jahrhunderts knapp 100.000 Tonnen jährlich gefördert.

Die Verarbeitung des Fluorit

Wie viele andere Mineralien wird Fluorit nicht in seinem reinen Zustand abgebaut. Der Flussspat kann auf zweierlei Weise vom unbrauchbaren Gestein getrennt werden:

– mittels dem gravimetrischen Verfahren, mit dem man ein weniger konzentriertes Produkt erhält, das sich für die Eisen- und Stahlindustrie eignet; die Aufbereitungsrückstände lassen sich problemlos in Form von Kleinkies entsorgen;

– mittels dem Schwemmaufbereitungsverfahren (Flotation), mit dem man ein konzentrierteres Produkt erhält, das sich für die chemische Industrie eignet.

Es handelt sich dabei um ein Verfahren, das auf der Eigenschaft der äußerst fein zermahlenen Erze beruht, sich an Wasser zu binden oder nicht, wobei dieser Prozess durch Zugabe von speziellen chemischen Substanzen unterstützt wird.

Das Rohmaterial wird zunächst mittels einer Kugelmühle unter Zusatz von Wasser (10 Kubikmeter pro Tonne Gestein) bis zu feinster Korngröße zermahlen.

Der entstandene sehr flüssige Schlamm wird in die Flotationszellen eingeleitet, wo entsprechende chemische Substanzen beigemengt werden, um den Fluorit wasserabstoßend zu machen und so vom tauben Gestein zu trennen.

Durch Injizieren von Luft und durch Zugabe von geeigneten Emulgatoren (Seifen und/oder pflanzlichen Ölen wie Pinienöl) bilden sich Luftblasen, an welche sich der wasserabstoßende (hydrophobe) Fluorit bindet und sich an der Oberfläche in Form von Schaum absondert. Das so gewonnene Mineral wird filtriert, getrocknet und in Silos gelagert. Das taube Material (hydrophil) hingegen setzt sich am Boden der Flotationszellen ab.

Die Rückstände – es handelt sich um sehr flüssigen und verschmutzenden Schlamm – werden über Rohre zur Deponie geleitet.

Die Deponie

Die Klär- und Ablagerungsbecken sind Bergwerksdeponien und dienen zur Klärung, Verfestigung und Ablagerung der Restschlämme, die bei der Mineralaufbereitung mittels Flotation oder Auslaugung anfallen.

Die Basis des Dammes besteht aus einem sogenannten Pionierdamm, einer ersten relativ niedrigen und schmalen Aufschüttung, die nicht nur das Fundament des Dammes bildet, sondern auch die Dränage für den Damm selbst gewährleistet. Auf diesem Pionierdamm wird dann nach und nach der Sanddamm aufgeschüttet.

Die Trübe, die aus der Flotationsanlage kommt, wird durch den sogenannten Zyklon oder Hydrozyklon geleitet, der durch ein Schleuderverfahren die gröberen Sandkörner von den feineren trennt.

Mit dem gröberen Sand wird der Damm aufgeschüttet, dessen Rückhaltefunktion relativ schwach ist, da die Schlämme nach der Klärung soweit verfestigt sein sollten, dass sie von selbst halten. Der Restschlamm, der aus den feinen und feinsten Sandpartikeln sowie zu 95% aus Wasser besteht, wird zur Klärung, Verfestigung und Ablagerung in das Becken geleitet.

Nachdem sich die festen Bestandteile durch die Schwerkraft am Boden des Beckens abgelagert haben, läuft das Wasser langsam in die Ablauföffnung der Klarwasserableitungsanlage. Mit dem Anstieg des Beckenbodens wird die erste Öffnung geschlossen und das Wasser fließt in die obere Ablauföffnung.

Nachdem sich die festen Bestandteile durch die Schwerkraft am Boden des Beckens abgelagert haben, läuft das Wasser langsam in die Ablauföffnung der Klarwasserableitungsanlage. Mit dem Anstieg des Beckenbodens wird die erste Öffnung geschlossen und das Wasser fließt in die obere Ablauföffnung.

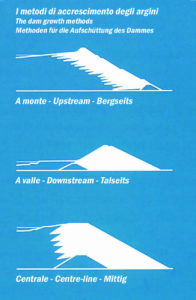

Die Aufschüttung des Dammes kann mit drei unterschiedlichen Methoden erfolgen: bergseits, talseits oder mittig.

Bei der bergseitigen Vorgangsweise erfolgt die Aufschüttung des Dammes bergwärts, also zum Inneren des Beckens hin; talwärts zur Außenseite des Beckens und mittig teils berg-, teils talwärts.

Die bergseitige Methode ist die wirtschaftlich günstigste, für die Stabilität des Dammes aber die schlechteste: mit der Erhöhung kommt der Damm nämlich an der Innenseite des Beckens zunehmend auf die abgelagerten Schlämme zu liegen, die zu einem großen Teil noch nicht verfestigt sind.

Normen für den Bau von Klärbecken

Die Klär- und Ablagerungsbecken oberhalb von Stava

1961 wurde oberhalb von Stava auf den Wiesen von Pozzole, einem sumpfigen Gelände mit einem durchschnittlichen Gefälle von 25 Prozent, das erste Klär- und Ablagerungsbecken errichtet. Es lag ca. 150 Meter über der Talsohle und etwa 800 Meter von den zahlreichen dort befindlichen Wohnhäusern und Hotels entfernt.

Der aus dem Verarbeitungsprozess zurückgebliebene Schlamm wurde durch eine 400 Meter lange Rohrleitung zum Klärbecken geleitet.

Das erste Becken wurde mit dem Bau eines Pionierdammes begonnen, der aus Erdaushub, einem Reisigfilter und Basaltblöcken bestand und am Gelände mit einem Stahlbetonrechen verankert wurde. Auf diesem Fundament wurde dann stufenweise der Sanddamm aufgeschüttet.

Solange der Konzern Montecatini, später Montedison-Fluormine das Werk betrieb, wurden zwei auf Schienen bewegte Hydrozyklone verwendet: mit jeder Passage der Zyklone wurde der Damm um 3 Meter erhöht. Die Aufschüttung erfolgte mit dem „bergseitigen“ Verfahren.

Im Gegensatz zu den im Ansuchen um die Baugenehmigung vorgesehenen 9 Metern Höhe erreichte das erste Becken bereits 1969 eine Höhe von über 25 Metern.

Ende 1969 begann man mit dem Bau eines zweiten Beckens oberhalb des ersten.

Das Bergwerk schien beinahe erschöpft zu sein. Um die Produktion nicht zu unterbrechen, beschloss man, den im unteren Becken deponierten Schlamm einem weiteren Flotationsverfahren zu unterziehen und den Restschlamm dieser zweiten Aufbereitung in einem neuen Becken abzulagern.

Das zweite Becken wurde aber nie für diesen Zweck genutzt, weil in der Zwischenzeit neue Fluoritadern entdeckt wurden: es wurde also für die Ablagerung des Restschlamms der Verarbeitung des neu entdeckten Fluorits und auch des in anderen Bergwerken abgebauten Materials verwendet.

Der Damm des zweiten Beckens wurde oberhalb des ersten angelegt, ohne Verankerung und ohne irgendwelche Dränagevorrichtungen. Aufgeschüttet wurde er zunächst mittig.

Mit steigender Höhe des Dammes wuchs auch dessen Breite, nicht nur berg- sondern auch talwärts. Dadurch kam der Damm an der Vorderseite auf den im unteren Becken abgelagerten Schlämmen zu liegen. In der Folge wurde die weitere Aufschüttung bergwärts durchgeführt.

In beiden Becken wurden die Rohre für die Klarwasserableitung am Grund der Klärbecken und durch die Dämme hindurch verlegt.

Von 1978 bis 1982 wurde in der Deponie nichts abgelagert.

1985 hatte der Damm des oberen Beckens eine Höhe von 34 Metern erreicht, die Deponie enthielt rund 300.000 Kubikmeter Material und war insgesamt fast 60 Meter hoch. Der Neigungswinkel der Dämme betrug 39 Grad.

Das Areal, wo sich die Deponie befand, wurde einige Jahre nach dem Einsturz saniert. Informationstafeln und ein Hydrozyklon auf einem Haufen Sand aus den eingestürzten Dämmen erinnern daran, dass hier einst die Restschlämme aus der Mineralverarbeitung abgelagert wurden.

Die Anderen Bergwerke

1969 und 1970, Jahre, in denen der Montedison-Konzern die Anlagen betrieb, wurde die Flotationsanlage von Prestavèl auch zur Aufbereitung von Fluorit aus den Bergwerken von Kooreck-Quaira und Wieserhof-Case a Prato im Eggental (Südtirol) genutzt.

Von 1982 bis 1985 verwendete die Gesellschaft Prealpi Mineraria die Anlage zur Aufbereitung des Fluorits aus dem Bergwerk von Prestavèl und aus den Bergwerken von Torgola im Trompiatal in der Provinz Brescia (Lombardei), von Rabenstein-Corvara im Sarntal und von Brantental-Vallarsa im Gebiet von Deutschnofen in Südtirol.

In diesem Zeitraum wurden 52.000 Tonnen Gestein aus dem Bergwerk von Prestavèl und über 130.000 Tonnen Gestein aus den anderen drei Bergwerken verarbeitet: 39.398 Tonnen aus dem Bergwerk von Torgola, 14.091 Tonnen aus dem Bergwerk von Rabenstein-Corvara und 78.219 Tonnen aus dem Bergwerk von Brantental-Vallarsa. Der anfallende Restschlamm wurde im oberen Becken abgelagert.

Die Bergwerke von Brantental-Vallarsa und Rabenstein-Corvara verfügten weder über eine eigene Flotationsanlage noch über eine Deponie zur Ablagerung der Restschlämme.

Bis 1980 wurde das Gestein aus diesen Bergwerken in der Flotationsanlage bei Mezzolombardo im Etschtal nördlich von Trient verarbeitet. Diese Anlage wurde 1980 geschlossen. In den neunziger Jahren des vorigen Jahrhunderts wurden die Anlage und die Deponien rückgebaut, um einem Gewerbegebiet Platz zu machen.

Das Bergwerk von Torgola, über 250 km von Stava entfernt, verfügte zwar über eine Flotationsanlage, jedoch nicht über eine Deponie. Die Restschlämme wurden ungeklärt in den nahe gelegenen Bach geleitet und später in den Deponien der Zementwerke der Region abgelagert, was Kosten für den Betrieb verursachte. Ab 1983 wurde das Gestein aus Torgola nach Prestavèl gebracht.

Nach dem Einsturz der Deponie von Prestavèl wurde die Flotationsanlage in Torgola für wenige Monate wieder in Betrieb genommen. Die Restschlämme wurden in den Abbauhohlräumen des Bergwerks abgelagert.

Alle diese Bergwerke sind heute nicht mehr in Betrieb.