Gli impianti della miniera di Prestavèl

L’approvvigionamento di energia elettrica

Data la rilevante richiesta di energia occorrente sia per le esigenze di miniera che per i servizi esterni e impianti di compressione e trattamento è stata costruita una linea elettrica trifase 20 KV della lunghezza di circa 5 chilometri da Lago di Tesero a Pozzole.

È stata costruita anche una cabina di trasformazione con largo margine di potenza onde avere disponibilità di energia elettrica per eventuali futuri ampliamenti degli impianti. Due trasformatori, ciascuno da KVA 1700 a 3 avvolgimenti, provvedevano alla trasformazione della corrente a 6 KV e a 500 V.

La corrente a 6 KV, con apposito cavo interrato lungo il tracciato della teleferica, portava l’energia in miniera. A tale scopo al livello 1787 è stato installato un trasformatore KV 6/0,5 da KVA 380, con raffreddamento a circolazione di aria, particolarmente adatto ad ambienti umidi. Essendo completamente protetto, non abbisognava di cabina e, montato su ruote, poteva essere agevolmente portato presso i punti di utilizzazione dell’energia.

La corrente a V 500 fornita da due trasformatori da KVA 1700 installati nella cabina principale alimentavano una vasta rete di cavi che portavano l’energia all’impianto di trattamento, ai compressori, officina, seggiovia ecc.

Altro trasformatore KV 20/0,220/0,380 KVA 170 serviva per l’illuminazione dei servizi.

La teleferica e la seggiovia

Una teleferica per il trasporto del minerale e una seggiovia per il trasporto dei minatori collegavano gli impianti di lavorazione a quota 1420 metri sul mare con gli imbocchi delle gallerie della miniera che si trovavano a quota 1787, 1715, 1630 e 1550 metri sul mare.

I minatori raggiungevano gli impianti di lavorazione in pullman riservato e di qui salivano alla galleria di quota 1787 con la seggiovia che aveva una potenzialità oraria di 80 persone.

Con la teleferica del tipo a va e vieni (automotrice, trifune; diametro delle funi portanti 36 mm; diametro delle funi traenti 18 mm; argano con motore elettrico da30 HP) veniva trasportato a valle il materiale scavato in miniera.

La teleferica aveva una lunghezza di 930 metri e superava un dislivello di 360 metri con 8 cavalletti attrezzati di scarpe oscillanti per la minore usura delle funi. Viaggiava alla velocità di 4 metri al secondo e aveva una portata oraria di 15 tonnellate. I carrelli dotati di 4 ruote pesavano 500 kg a vuoto e potevano trasportare fino a 1500 Kg di carico utile. I comandi delle tramoggie di carico erano azionati a distanza a mezzo di aria compressa.

Nel 1971 le gallerie più basse furono collegate all’impianto di lavorazione anche con un piano inclinato del quale sono rimaste in loco alcune traversine del binario.

L’acquedotto

Un acquedotto con tubazione da 8’’ prelevava l’acqua dal torrente Stava a mezzo di apposita opera di presa e aveva una portata di 65 litri al secondo.

L’impianto di arricchimento della fluorite

La funzione di impianto di arricchimento del minerale, o, con notazione tecnica, “laveria”, è quella di separare e concentrare il minerale utile, o mercantile, dalla roccia non suscettibile di utilizzo detta anche “sterile” o “ganga”.

Il processo di concentrazione può essere effettuato in diversi modi, di cui i più noti, in via esemplificativa, sono:

- per via gravimetrica

- per flottazione

- per attacco chimico o lisciviazione (leaching)

La laveria di Prestavèl lavorava per flottazione. Il grezzo che arrivava dalle miniere veniva macinato a dimensioni di una sabbia fine, sotto i 0.5 mm; veniva quindi addizionato ad acqua per costituire una torbida molto liquida che veniva mandata alla flottazione dove, in grosse vasche dette celle, veniva addizionata a opportuni reagenti, detti “collettori”.

I collettori hanno la proprietà di rendere impermeabili determinati minerali, alterando la carica ionica superficiale per cui questi respingono l’acqua e diventano “idrofobi”; con l’aggiunta di schiumatori (sostanzialmente saponi) e insufflando aria nel bagno di flottazione si genera una schiuma che nella risalita raccoglie le particelle idrofobe e le porta in superficie.

La schiuma viene raccolta mediante pale rotanti e fatta affluire in appositi canali dove viene sciolta con getti d’acqua e inviata agli addensatori dove le particelle, con altri reagenti, vengono rese nuovamente idrofile e precipitano.

Le sabbie sterili raccolte nel fondo delle celle possono seguire due percorsi:

- se sono prive di altri minerali utili vanno direttamente ai bacini di sedimentazione in torbida acquosa al 90 per cento;

- se contengono minerali diversi da quelli recuperati in prima fase, vengono nuovamente condizionate in modo da renderle idrofobe e concentrate nelle schiume.

I minerali così separati dalla roccia sterile vengono addensati e filtrati fino a eliminare più acqua possibile e messi nei silos.

Le torbide giunte al bacino vengono addensate per mezzo di ciclone separatore: le sabbie più grossolane e private di gran parte dell’acqua vengono scaricate su bordo dell’argine a costituire la cosiddetta spiaggia e ad accrescere l’argine in spessore, mentre la torbida contenente i finissimi viene pompata al centro del bacino per favorirne la sedimentazione.

Sezione frantumazione – macinazione

- Il minerale grezzo all’arrivo in impianto, tramite un sistema ad alimentatori e nastri, arriva al frantoio primario a mascelle dove viene ridotto a dimensioni inferiori a 100-120 mm.

- Dopo la vagliatura, che separa due classi, la prima sotto i 2 mm e la seconda sotto i 10 mm, il cosiddetto sopravaglio con dimensioni maggiori di 10 mm viene inviato a un frantoio granulatore secondario rotativo SYMONS che lo riduce sotto i 10 mm.

- Il materiale granulato viene inviato alla macinazione primaria in un mulino a barre (grosso cilindro con all’interno barre in acciaio molto duro); la frazione -2 mm va direttamente alla macinazione secondaria.

- Dalla macinazione primaria il materiale passa alla macinazione secondaria, costituita da un mulino a sfere; un grosso cilindro con all’interno una carica di sfere d’acciaio libere di muoversi: la rotazione del cilindro fa sì che il rotolamento delle sfere macini il materiale; i processi di frantumazione nel caso specifico sono processi a umido.

- Un vaglio “classificatore” controlla che il prodotto in uscita abbia la granulometria giusta per poter essere inviato alla sezione di flottazione; il sopravaglio viene invece inviato nuovamente alla macinazione.

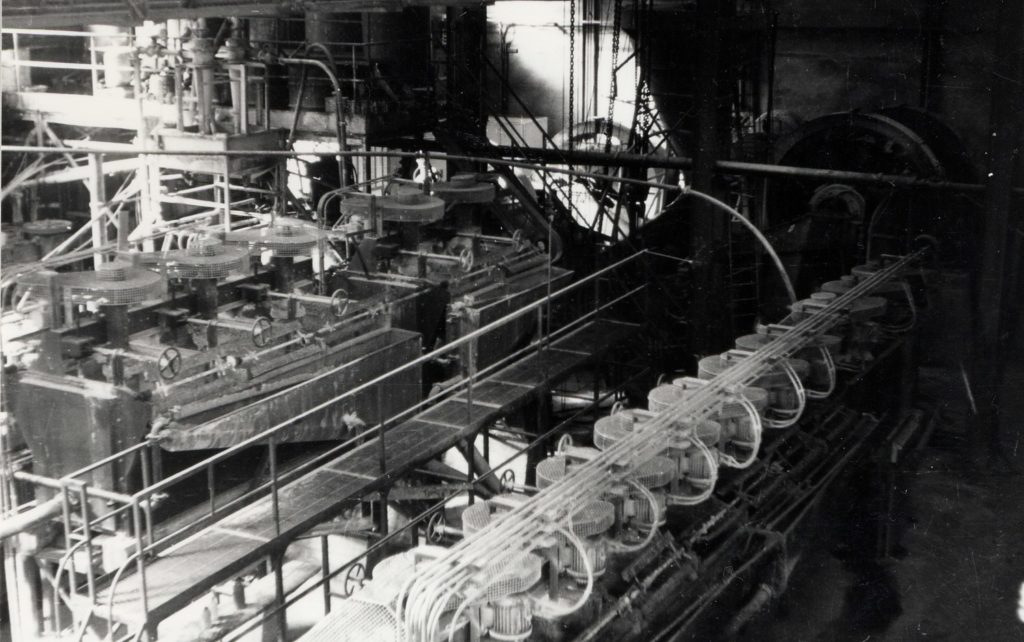

Sezione flottazione

- Il materiale con aggiunta di acqua necessaria per creare una torbida molto liquida viene pompato, attraverso la sezione pompe, al primo gruppo di celle per il recupero dei minerali a solfuri (piombo,zinco, rame e simili).

- Il primo sottogruppo di celle per i solfuri ha la funzione di “sgrossamento”, si procede cioè, con l’aggiunta di reagenti nella concentrazione idonea, al recupero della maggior parte del minerale a solfuri; vengono immessi reagenti “collettori” che consentono di rendere “idrofobe” le particelle; nel caso particolare dei solfuri si usano reagenti denominati xantati.

- Vengono immessi nella torbida anche altri reagenti detti “deprimenti” che interagiscono con le particelle di minerale diverso dai solfuri, per facilitarne l’affondamento; sono in genere sostanze organiche tipo amidi o tannini.

- Dallo sgrossamento le schiume passano nella sottosezione di finitura dove, utilizzando in diversa concentrazione gli stessi reagenti, vengono ulteriormente sparati i solfuri dal resto dei minerali.

- Le schiume contenenti solfuri vengono avviate agli addensatori, dove viene eliminata la maggior parte dell’acqua.

- Il fango denso a solfuri viene filtrato attraverso sistemi di filtrazione a vuoto, dove l’umidità viene ridotta a valori del 6-8 per cento; il filtrato viene poi stoccato nei magazzini del mercantile a solfuri.

- La torbida restante dopo il recupero dei solfuri è particolarmente ricca in fluorite; con un procedimento analogo al recupero dei solfuri, usando gli opportuni “collettori” e “deprimenti”, viene recuperata la fluorite, effettuando due sgrossamenti ed un rifinissaggio finale per portare la concentrazione del minerale commercialmente utile alle percentuali richieste dal mercato.

Sterili

- Dopo la flottazione la torbida rimanente è costituita da una fase acquosa dell’ordine del 90-95 per cento e dal restante 5-10 per cento di particelle di minerale.

- La torbida viene pompata ai bacini di sedimentazione dove, prima di essere immessa nei bacini, subisce un processo di ciclonatura; il ciclone, nel nostro caso idrociclone, è un apparecchio tronco conico a sezione cilindrica; la torbida viene pompata in modo tangenziale alla circonferenza di ingresso in testa dell’apparecchio, il movimento a vortice che ne scaturisce provoca la separazione delle parti più pesanti, cioè le particelle a granulometria più grossa, le sabbie, da quelle più fini, i limi, e dall’acqua.

- Le sabbie attraverso la bocca inferiore del ciclone vengono deposte lungo l’argine e vanno a costituire la zona di accrescimento verso l’interno del bacino, formando la spiaggia.

- I limi vengono pompati verso il centro del bacino, per favorirne la sedimentazione e separare l’acqua dalla fase solida.

Gli alloggi

Per i salariati dipendenti dalla miniera è stato costruito un gruppo di 20 alloggi forniti di moderni impianti igienico sanitari e di impianto di riscaldamento centralizzato. Gli alloggi sono stati costruiti in località Tesero, in magnifica posizione ben soleggiata, ed erano i primi alloggi con impianto di riscaldamento centralizzato costruiti a Tesero. Ceduti nel 1980 a un costruttore edile, gli alloggi per i salariati dipendenti dalla miniera sono stati trasformati in un residence turistico e sovrastano oggi il Cimitero delle Vittime della val di Stava.

Approfondimenti: L’industria mineraria nel Trentino-Alto Adige. Miniera di Prestavèl – di Angelo Mora e Luciano Vighi